- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

లోతైన డ్రాయింగ్ భాగాలు

మేము విస్తృత శ్రేణి మెటీరియల్స్ మరియు ఆకారాలలో 10+ సంవత్సరాల కంటే ఎక్కువ అనుభవం Youlin® లోతైన డ్రాయింగ్ భాగాలను కలిగి ఉన్నాము. మా సౌకర్యం పూర్తి స్థాయి ద్వితీయ కార్యకలాపాలు, లైట్ అసెంబ్లీ మరియు ఫినిషింగ్ సేవలతో బహుళ-డ్రా సామర్థ్యాలను మిళితం చేస్తుంది. మీ అత్యంత సంక్లిష్టమైన మెటల్ డీప్ డ్రాయింగ్ అవసరాలను పరిష్కరించడంలో మాకు నైపుణ్యం ఉంది - మరియు మేము తక్కువ లీడ్ టైమ్లను, అధిక నాణ్యత & తక్కువ ఖర్చులను అందిస్తాము!

విచారణ పంపండి

1. డీప్ డ్రాయింగ్ అంటే ఏమిటి?

డీప్ డ్రాయింగ్ అనేది తయారీదారులకు అందుబాటులో ఉన్న అత్యంత ప్రజాదరణ పొందిన మెటల్ ఫార్మింగ్ పద్ధతుల్లో ఒకటి-దీనిలో మెటల్ డైస్లను ఉపయోగించడం ద్వారా మెటల్ యొక్క ఖాళీ షీట్లను కావలసిన ఆకృతిలో రూపొందించడం జరుగుతుంది. ప్రత్యేకంగా, సృష్టించబడిన అంశం యొక్క లోతు దాని వ్యాసార్థానికి సమానంగా లేదా అంతకంటే ఎక్కువ ఉంటే, అప్పుడు మెటల్ ఏర్పడే ప్రక్రియను లోతైన డ్రాయింగ్ అని పిలుస్తారు.

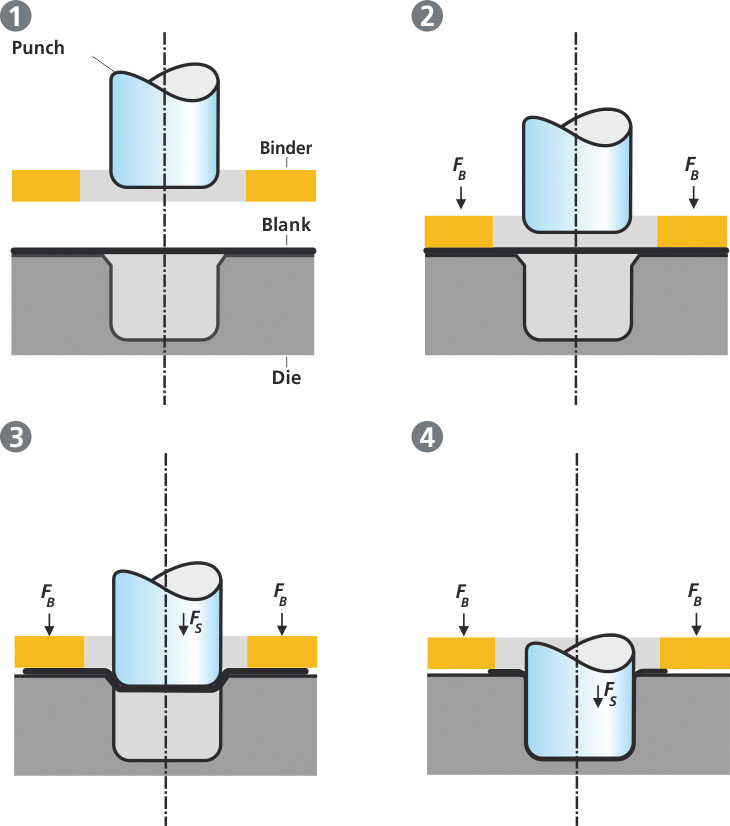

2.యూలిన్ ® డీప్ డ్రాయింగ్ భాగాల ప్రక్రియ

ఒక మెటల్ ఖాళీతో ప్రారంభించి, ఒక పెద్ద షీట్ నుండి కత్తిరించిన మెటల్ డిస్క్ ఒక డై చుట్టూ ఉన్న కుహరంలోకి నెట్టబడుతుంది, ఇది ఖాళీని కావలసిన ఆకారంలోకి గీయడం యొక్క లోతైన గీసిన ప్రక్రియను ప్రారంభిస్తుంది. తుది ఆకృతిలో లోహం యొక్క సమాన పంపిణీని నిర్ధారించడానికి ఇది క్రమంగా దశల్లో పూర్తవుతుంది, ఇది ఖరారు చేయబడిన లోతైన-గీసిన భాగం యొక్క సమగ్రత మరియు బలాన్ని సంరక్షించడానికి ముఖ్యమైనది.

3. డీప్ డ్రాయింగ్ పార్ట్స్ యొక్క ప్రయోజనాలు

యూలిన్ ® డీప్ డ్రాయింగ్ భాగాలు అధిక వాల్యూమ్లను ఉత్పత్తి చేసేటప్పుడు ప్రత్యేకంగా ప్రయోజనకరంగా ఉంటాయి, ఎందుకంటే యూనిట్ కౌంట్ పెరిగేకొద్దీ యూనిట్ ధర గణనీయంగా తగ్గుతుంది: టూలింగ్ మరియు డైస్ సృష్టించబడిన తర్వాత, ప్రక్రియ చాలా తక్కువ సమయ వ్యవధి లేదా నిర్వహణతో కొనసాగుతుంది. చిన్న వాల్యూమ్లలో కూడా ప్రోగ్రెసివ్ డై స్టాంపింగ్ వంటి సారూప్య తయారీ ప్రక్రియలతో పోల్చితే సాధనాల నిర్మాణ ఖర్చులు తక్కువగా ఉంటాయి; ఈ పరిస్థితుల్లో డీప్ డ్రాయింగ్ కూడా అత్యంత తక్కువ ఖర్చుతో కూడిన తయారీ పరిష్కారాన్ని నిరూపించవచ్చు.

తుది ఉత్పత్తి యొక్క కార్యాచరణను పరిగణనలోకి తీసుకున్నప్పుడు, Youlin® లోతైన డ్రాయింగ్ భాగాలు ఇంకా ఎక్కువ ప్రయోజనాలను కలిగి ఉన్నాయి. ప్రత్యేకంగా, సాంకేతికత గణనీయమైన బలం మరియు తక్కువ బరువు అవసరమయ్యే ఉత్పత్తులకు అనువైనది. ఇతర తయారీ పద్ధతుల ద్వారా సాధించలేని ఉత్పత్తి జ్యామితి కోసం కూడా ఈ ప్రక్రియ సిఫార్సు చేయబడింది.

స్థూపాకార వస్తువులను రూపొందించడానికి డీప్ డ్రాయింగ్ బహుశా చాలా ఉపయోగకరంగా ఉంటుంది: వృత్తాకార మెటల్ ఖాళీని ఒకే డ్రా నిష్పత్తితో 3D వృత్తాకార వస్తువుగా సులభంగా డ్రా చేయవచ్చు, ఇది ఉత్పత్తి సమయం మరియు ఖర్చు రెండింటినీ తగ్గిస్తుంది. అల్యూమినియం డబ్బాల ఉత్పత్తి ఈ పద్ధతి యొక్క ప్రసిద్ధ ఉపయోగానికి ఒక ఉదాహరణ.

స్థూపాకార వస్తువులను రూపొందించడానికి డీప్ డ్రాయింగ్ బహుశా చాలా ఉపయోగకరంగా ఉంటుంది: వృత్తాకార మెటల్ ఖాళీని ఒకే డ్రా నిష్పత్తితో 3D వృత్తాకార వస్తువుగా సులభంగా డ్రా చేయవచ్చు, ఇది ఉత్పత్తి సమయం మరియు ఖర్చు రెండింటినీ తగ్గిస్తుంది. అల్యూమినియం డబ్బాల ఉత్పత్తి ఈ పద్ధతి యొక్క ప్రసిద్ధ ఉపయోగానికి ఒక ఉదాహరణ.

చతురస్రాలు, దీర్ఘచతురస్రాలు మరియు మరింత సంక్లిష్టమైన జ్యామితులు స్వల్ప సంక్లిష్టతలను సృష్టించవచ్చు, కానీ ఇప్పటికీ లోతైన డ్రాయింగ్ ప్రక్రియ ద్వారా సులభంగా మరియు సమర్ధవంతంగా సృష్టించబడతాయి. సాధారణంగా, జ్యామితి యొక్క సంక్లిష్టత పెరిగేకొద్దీ, డ్రా నిష్పత్తుల సంఖ్య మరియు ఉత్పత్తి ఖర్చులు పెరుగుతాయి.

కింది వాటిలో ఒకటి లేదా అంతకంటే ఎక్కువ అవసరమయ్యే ఏదైనా తయారీ ప్రక్రియ కోసం డీప్ డ్రాయింగ్ ఆచరణీయమైన ఉత్పత్తి పరిష్కారం కావచ్చు:

● అతుకులు లేని భాగాలు: Youlin® లోతైన డ్రాయింగ్ భాగాలు ఒక మెటల్ షీట్ నుండి సృష్టించబడతాయి

● రాపిడ్ సైకిల్ టైమ్స్: డీప్ డ్రాయింగ్ ద్వారా పెద్ద మొత్తంలో ఉత్పత్తులు సులభంగా తయారు చేయబడతాయి

● కాంప్లెక్స్ యాక్సి-సిమెట్రిక్ జ్యామితులు: లోతైన డ్రాయింగ్ అసాధారణమైన వివరాలను మరియు ఖచ్చితత్వాన్ని అందిస్తుంది

● తగ్గిన సాంకేతిక శ్రమ: ఖచ్చితమైన డీప్ డ్రాయింగ్ త్వరిత సమయ ఫ్రేమ్లలో సాంకేతిక శ్రమ వంటి ఫలితాలను అందించగలదు

4. Youlin® డీప్ డ్రాయింగ్ పార్ట్స్ కోసం పరిగణనలు

మీ తయారీ అవసరాల కోసం డీప్ డ్రాన్ స్టాంపింగ్ను పరిగణనలోకి తీసుకున్నప్పుడు, ఈ క్రింది వాటి గురించి తెలుసుకోవడం ముఖ్యం:

I. తగ్గిన మెటీరియల్ వేస్ట్: గణనీయంగా తగ్గిన పదార్థ వ్యర్థాల కోసం ఇతర లోహ నిర్మాణ ప్రక్రియల కంటే డీప్ డ్రాన్ స్టాంపింగ్ మూల పదార్థాన్ని ఎక్కువ మొత్తంలో ఉపయోగిస్తుంది.

II. కొలత కీలకం: డై కొలతలు ఖచ్చితమైనవని నిర్ధారించుకోవడం మాత్రమే కాదు, మెటీరియల్ మందం మరియు కావలసిన కొలతలను పరిగణనలోకి తీసుకోవడం కూడా అంతే అవసరం. సరికాని కొలతలు సన్నని గోడలు మరియు సరికాని కొలతలకు కారణమవుతాయి.

III. డ్రాఫ్ట్ మరియు టేపరింగ్: డీప్ డ్రా స్టాంపింగ్ యొక్క ప్రాథమిక తయారీ ప్రక్రియ కారణంగా, కాంపోనెంట్ పైభాగంలో కొంత డ్రాఫ్ట్ మరియు టేపరింగ్ అనివార్యం. ప్రారంభ రూపకల్పన దశలో ఇది పరిగణనలోకి తీసుకోవాలి.

IV. వైవిధ్యమైన మెటీరియల్ మందం: లోతుగా గీసిన భాగాలు సాధారణంగా సన్నగా ఉండే గోడలు మరియు మందమైన బేస్తో విభిన్న మందాన్ని కలిగి ఉంటాయి. డ్రాయింగ్ ప్రక్రియ పూర్తయిన తర్వాత సాధనం ద్వారా దీనిని తగ్గించవచ్చు.

5. డీప్ డ్రాయింగ్ భాగాల కోసం సిఫార్సు చేయబడిన లోహాలు

డీప్ డ్రాయింగ్ అప్లికేషన్లు విస్తృతమైన లోహాల నుండి కూడా ప్రయోజనం పొందుతాయి, ఇవి ప్రక్రియకు సమర్ధవంతంగా లోబడి ఉంటాయి. కింది లోహాలు ప్రస్తుతం డీప్ డ్రాయింగ్ ద్వారా ఉత్పత్తులను తయారు చేయడానికి ఉపయోగించబడుతున్నాయి:

మిశ్రమం అల్యూమినియం ఇత్తడి కంచు కోల్డ్ రోల్డ్ స్టీల్ రాగి ఇనుము వెండి స్టెయిన్లెస్ స్టీల్

6. తరచుగా అడిగే ప్రశ్నలు

ప్ర: డీప్ డ్రాయింగ్ దేనికి ఉపయోగించబడుతుంది?

A: డీప్ డ్రాయింగ్ అనేది కప్-ఆకారంలో, పెట్టె ఆకారంలో మరియు ఇతర సంక్లిష్ట-వంగిన బోలు-ఆకారపు షీట్ భాగాలను ఉత్పత్తి చేయడానికి పారిశ్రామికంగా ఉపయోగించే షీట్ మెటల్ ఏర్పాటు ప్రక్రియ.

ప్ర: లోతైన డ్రాయింగ్ ప్రెస్ ఎలా పని చేస్తుంది?

A: డీప్ డ్రాయింగ్ ప్రెస్వర్క్ అనేది లోహపు షీట్ను 'ఖాళీ'గా యాంత్రికంగా గీయడం ద్వారా షీట్ మెటల్ ముక్కను త్రిమితీయ ఆకారంలో క్రమక్రమంగా రూపొందించే పారిశ్రామిక తయారీ ప్రక్రియ, ఇది మెటల్లోకి కత్తిరించబడుతుంది; చివరికి ఉత్పత్తి యొక్క అవసరమైన ఆకారాన్ని ఏర్పరుస్తుంది.

ప్ర: కింది వాటిలో డీప్ డ్రాయింగ్కు ఉదాహరణ ఏది?

A: ఉత్పత్తిని మరింత త్వరగా, మరింత సమర్థవంతంగా మరియు అధిక నాణ్యతతో తయారు చేయడం. డీప్ డ్రాయింగ్ యొక్క అత్యంత సాధారణ ఉదాహరణలు బహుశా మనం కొనుగోలు చేసే బీర్ లేదా శీతల పానీయాల డబ్బాలు. లేదా మనం ఇంట్లో ఉండే కిచెన్ సింక్లు.